重要な機械コンポーネントとして、 ハードノースガイドバー 通常、機器の材料、コンポーネント、または機械装置の安定した動作を導くために使用されます。その設計は、機器の動作効率に重要な影響を及ぼします。設計の最適化は、機器の安定性を改善し、摩擦損失を減らし、サービス寿命を延長し、それによって全体的な動作効率を改善することができます。

Hardnose Guide Barの主な機能の1つは、機器の内部部品の摩擦を減らすことです。機器の操作中、ガイドバーの表面設計が不十分な場合、または摩擦が大きすぎる場合、過度のエネルギー損失を引き起こします。これにより、機器の効率が低下するだけでなく、ガイドバーやその他の部品の時期尚早の摩耗を引き起こす可能性があります。

高硬度の耐摩耗性材料(セメント炭化炭化物、タングステン炭化物、表面処理された合金鋼など)を使用することにより、摩擦係数を大幅に減らし、エネルギー損失を減らすことができます。

ガイドバーの表面は、クロムメッキ、コーティング、またはレーザー硬化によって処理され、より滑らかになり、摩擦を減らし、効率を改善し、成分の寿命を延ばします。

Hardnose Guide Barの設計は、機器コンポーネントのガイド精度に直接影響します。設計が不適切である場合、不正確なガイダンス、機器の不安定な操作、さらには振動やオフセットさえ、全体的なパフォーマンスに影響を与える可能性があります。

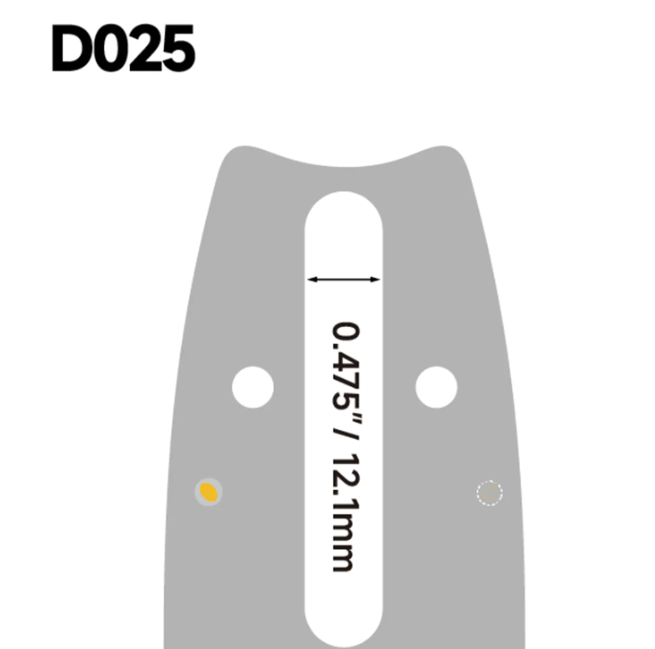

ガイドバーのジオメトリは、機器の他の部分に適していることを保証するために正確に設計する必要があります。たとえば、ガイドバーの適切な幅、厚さ、形状は、部品の滑らかな動作を確保し、振動とたわみを減らすことができます。

設計では、荷重分布、ガイドバーの支持面、および作業エリアのサイズを考慮して、長期的な労働条件の下で安定したままであることを確認する必要があります。特に高速で高頻度で動作する機器では、ガイドバーの精度と安定性が重要です。

いくつかの高温または腐食性環境では、機器の動作効率はしばしば温度と化学物質の影響を受けます。 Hardnose Guide Barの設計では、これらの極端な条件下で耐久性を考慮する必要があります。

高温環境(鋼製の生産ライン、ガラス製造装置など)で動作する必要がある機器の場合、ガイドバー材料は、熱膨張またはアニーリングが機器の性能に悪影響を与えるのを防ぐために高い熱安定性を持たなければなりません。

化学的または湿度の高い環境では、ガイドバーは、酸化、錆、または腐食を防ぐために、酸化、錆、または腐食を防ぐために、腐食防止材料(ステンレス鋼、コーティングされた材料など)を使用する必要があります。

ガイドバーは、機器の操作中にさまざまな負荷や影響に耐えるように設計する必要があります。設計が弱すぎる場合、または過負荷条件を考慮していない場合、機器の故障を引き起こし、機器の動作効率を低下させる可能性があります。

ガイドバーの材料の厚さ、強度、硬度は、操作中に生成された負荷を均等に分配し、局所的な過剰な摩耗を減らすことができるように合理的に設計する必要があります。

高速で走る、または大きな衝撃力を受けた機器の場合、ガイドバーは、突然の機械的ショックまたは負荷の変化のために機器の故障を避けるために、耐衝撃性が高い必要があります。

ガイドバーの長さとギャップの設計は、機器の滑らかな動作に直接影響します。たとえば、機器の運搬では、ガイドバーの長さは、伝達された材料のタイプと流量に適応する必要があります。短すぎるガイドバーは材料の不安定性を引き起こす可能性があり、長すぎるガイドバーは過度の摩擦とエネルギー廃棄物を引き起こす可能性があります。

ガイドバーを設計するときは、機器のサイズと作業要件に応じて適切な長さを選択する必要があります。ガイドバーが長すぎると、摩擦と抵抗が増加します。短すぎると、材料やコンポーネントを完全にガイドしないため、不安定になります。

ガイドバーと他のコンポーネントの間のギャップ設計も重要です。ギャップが小さすぎると、過度の摩擦と装備の妨害を引き起こす可能性があります。ギャップが大きすぎる場合、ガイドの精度と作業効率に影響を与える可能性があります。

Hardnose Guide Barの材料と加工技術は、その性能と機器の動作効率に直接影響を与えます。高品質の材料と正確な処理技術は、ガイドバーの耐久性と作業安定性を効果的に改善できます。

高強度合金材料を使用すると、特に高負荷や高い衝撃に耐える必要がある用途では、ガイドバーの耐摩耗性と引張強度を改善できます。この設計は、機器の全体的な動作効率を大幅に改善できます。

高度な処理技術(CNC加工、レーザー切断など)の使用は、ガイドバーの寸法精度と表面仕上げを確保し、製造エラーによって引き起こされる摩擦と不安定な操作の問題を軽減することができます。

インテリジェントな製造業の台頭に伴い、Hardnose Guide Barの設計もインテリジェントになり始めました。統合されたセンサーとフィードバックメカニズムを通じて、ガイドバーは機器の動作ステータスをリアルタイムで監視し、パフォーマンスを自動的に調整して、さまざまなワークロードや環境の変化に対処できます。

スマートマテリアルまたは組み込みセンサーを通じて、ガイドバーは、実際の負荷条件に応じて作業状態を自動的に調整し、摩擦とガイド効果を最適化し、機器の動作の効率を向上させることができます。

統合されたインテリジェント監視システムを通じて、オペレーターはガイドバーの動作データをリアルタイムで取得し、時間内に潜在的な障害を検出し、予防策を講じ、さらに機器の動作効率を改善できます。

Hardnose Guide Barの設計は、機器の動作効率に直接影響します。設計の最適化は、摩擦制御を改善し、精度と負荷の能力を導くだけでなく、高温抵抗、耐食性、耐抵抗、その他の特性を通じて、過酷な環境での機器の安定性を確保します。さらに、材料選択、処理技術、ギャップ制御、その他の側面における精密設計も、機器の効率を改善するための鍵です。テクノロジーの進歩により、インテリジェントデザインの適用は、ハードノースガイドバーのパフォーマンス最適化のための新しい方向性も提供し、機器の全体的な効率と信頼性をさらに向上させました。